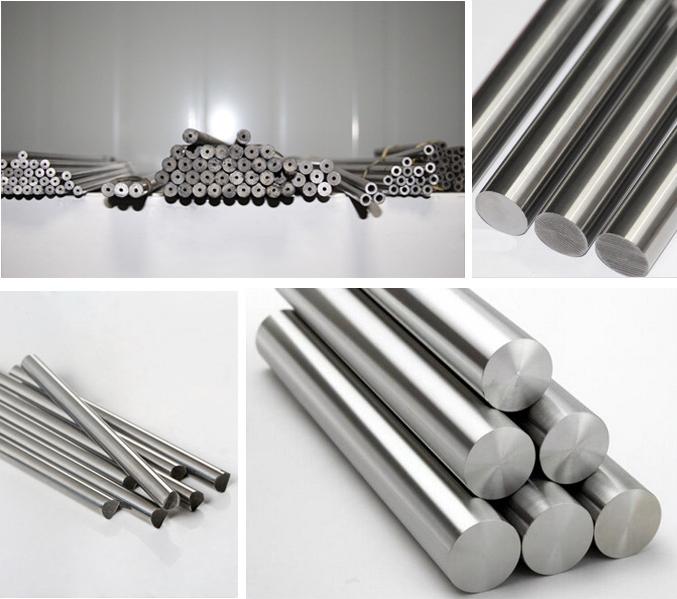

Карбід вольфраму - це круглий бар карбіду вольфраму, також відомий як сталевий бар з вольфраму, легко сказати, круглий бар з вольфраму або круглий карбід вольфраму. Карбід вольфраму - це композитний матеріал, що виробляється порошковою металургією і складається з вогнетривких металевих сполук (тверда фаза) та пов'язаних металів (фаза сполучної).

Існує два методи формування для виробництва круглих смуг карбіду вольфраму: один - екструзія, а екструзія - це підходящий спосіб виробляти довгі смуги. Він може бути усічений на будь -яку довжину, яку бажає користувач під час процесу екструзії. Однак загальна довжина не може перевищувати 350 мм. Інший - це стиснення стиснення, що є підходящим способом виробництва запасів короткої смуги. Як випливає з назви, цементований карбідний порошок притискається у форму за допомогою форми.

Цементований карбід має низку чудових властивостей, таких як висока твердість, стійкість до зносу, хороша міцність і міцність, тепловідповідач, корозійна стійкість, особливо його висока твердість і стійкість до зносу, яка в основному залишається незмінною навіть при температурі 500 ° C, і все ще має високу твердість при 1000 ° C. Tungsten carbide is widely used as tool materials, such as turning tools, milling cutters, planer cutters, drills, boring cutters, etc., for cutting cast iron, non-ferrous metals, plastics, chemical fibers, graphite, glass, stone and ordinary steel, and can also be used to cut heat-resistant steel, stainless steel, high manganese steel, tool steel and other difficult materials wet grinding (ball mill, drying cabinet, Z-Mixer, гранулятор ---), натискання (з гідравлічним пресом бічного тиску або екструдером), --- спікання (знежирена піч, інтегрована піч або печі з низьким тиском стегна).

Сировина - це мокра шліфування, сушіння, допінг клею, потім сушіння та зменшення стресу після формування або екструзії, і, нарешті, утворюючи остаточний сплав, дебіндуючи та спікаючи.

Недоліком виробництва екструзії круглої смуги є те, що цикл виробництва довгий. Стискання круглих смуг маленького діаметра нижче 3 мм і розбиття двох кінців витрачатиме певну кількість матеріалу. Чим довше довжина круглої смуги карбіду невеликого діаметра, тим гірша пряма порожня. Звичайно, проблеми прямого та округлості можна покращити циліндричним шліфуванням на більш пізній стадії.

Ще одне - ліплення стиснення, яке виробляється короткий бар. Як випливає з назви, це форма, яка притискає цементований карбідний порошок у форму. Перевага цього методу формування карбіду полягає в тому, що він може бути сформований в одному проході і зменшує брухт. Спростіть процес різання дроту та усуньте цикл сухого матеріалу методу екструзії. Вищезазначений час може заощадити клієнтів 7-10 днів.

Строго кажучи, ізостатичне пресування також належить до лиття стиснення. Ізостатичне пресування - ідеальний метод формування для виробництва великих і довгих круглих карбідів вольфраму. Через верхні та нижні ущільнювачі поршня насос під тиском вводить рідке середовище між циліндром високого тиску та гумою під тиском, а тиск передається через гуму під тиском, щоб зробити цементований карбідний порошок, притиснутий у формування.

Час посади: 24-2024 січня